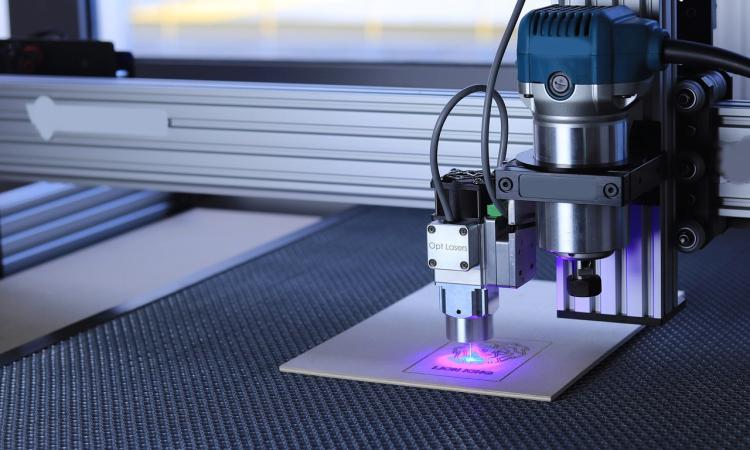

Incisione laser su metalli: applicazioni odierne ed innovazioni future

L’incisione laser sui metalli rappresenta una delle tecnologie più avanzate e versatili nel campo della marcatura industriale. Le sue radici affondano in una storia affascinante fatta di evoluzione tecnologica e precisione crescente, mentre le prospettive di applicazioni future sono più che promettenti.

L'incisione laser nasce negli anni '60, in parallelo allo sviluppo dei primi laser a rubino e a Co2. Inizialmente utilizzata in ambiti scientifici e militari, la tecnologia ha conosciuto una rapida espansione grazie alla sua capacità di modificare permanentemente le superfici metalliche con una precisione millimetrica, senza necessità di contatto fisico o utilizzo di inchiostri. Con il passare dei decenni, il progresso ha reso i laser sempre più potenti, efficienti ed economicamente accessibili, portando questo processo dai laboratori ai reparti produttivi di molteplici settori industriali.

Oggi, l’incisione laser su metallo è utilizzata in una vastissima gamma di industrie. Spicca in particolare il suo uso nell’automotive, per la marcatura di componenti meccanici con codici seriali e tracciabilità; e nel settore medicale, dove è fondamentale incidere dispositivi chirurgici e impianti con estrema precisione e biocompatibilità.

Un esempio di eccellenza tecnologica in questo campo è rappresentato dai macchinari Titan e Nexus dell’azienda Evlaser, con le loro soluzioni di incisione laser progettate per offrire incisioni ad altissima definizione su ogni tipo di metallo, dal titanio all'acciaio inox.

Grazie all’interfaccia intuitiva e alla possibilità di integrazione in linee automatizzate, i sistemi laser sono oggi scelti da numerose aziende che puntano a qualità, velocità e ripetibilità, tanto nel settore dell’elettronica, dove permette di incidere circuiti, connettori e componenti miniaturizzati, come nel settore del lusso e design, dove risulta essere la scelta preferita per la personalizzazione di gioielli, orologi, strumenti musicali e accessori di alta gamma.

L’incisione laser può essere applicata a una vasta gamma di metalli, ognuno con caratteristiche fisiche e reattività differenti che richiedono l’utilizzo di una tipologia specifica di raggio laser. I metalli più comunemente lavorati includono acciaio inox, alluminio, ottone, rame, titanio e oro. La scelta del tipo di laser è fondamentale per ottenere risultati ottimali: i laser a fibra sono oggi i più utilizzati per l’incisione di metalli grazie alla loro lunghezza d’onda (circa 1064 nm), che viene assorbita efficacemente, permettendo incisioni nitide, profonde e resistenti. Questo tipo di laser è particolarmente adatto per l’acciaio, l’alluminio anodizzato e il titanio.

I laser a CO2, invece, operano a una lunghezza d’onda diversa (circa 10.600 nm) e non sono generalmente indicati per i metalli nudi, poiché questi riflettono gran parte dell’energia. Tuttavia, possono essere impiegati per marcare metalli verniciati o trattati con rivestimenti superficiali. Alcuni metalli, come il rame e l’oro, sono più riflettenti e richiedono accorgimenti specifici per garantire un’incisione efficace: per questi materiali si utilizzano spesso laser a fibra ad alta potenza.

La reazione del metallo al laser può variare: alcuni materiali si scuriscono, altri scoloriscono o si ossidano, mentre altri ancora permettono microincisioni senza asportazione di materiale. La possibilità di modulare potenza, frequenza e velocità consente agli operatori di personalizzare il risultato in funzione dell’effetto desiderato, sia esso estetico o funzionale.

Volgendo lo sguardo al futuro, con l’evoluzione dell’intelligenza artificiale e del machine learning, si prevede che i sistemi di incisione saranno sempre più intelligenti, in grado di auto-regolarsi e di identificare difetti in tempo reale. L’integrazione con l’Industria 4.0 permetterà inoltre una gestione più efficiente dei processi produttivi, con reportistica automatica e controllo da remoto.

Un altro sviluppo interessante riguarda la miniaturizzazione dei sistemi, che renderà sempre più facile impiegare l’incisione laser anche in contesti mobili o decentralizzati.

L’incisione laser su metalli non è soltanto una tecnica di lavorazione: è una chiave d’accesso all’innovazione produttiva, alla sostenibilità (essendo un processo pulito e senza prodotti di scarto) e alla massima qualità. Con le aziende italiane a guidarne l’evoluzione, il futuro di queste lavorazioni laser è più brillante che mai.

nubi sparse (MC)

nubi sparse (MC)

Stampa

Stampa

PDF

PDF

Commenti